食品工場建設でゾーニングは重要!区分と計画時のポイントを解説 | 工場建設パーフェクトガイド

工場建設の情報

食品工場建設でゾーニングは重要!区分と計画時のポイントを解説

公開日:2024.02.21 更新日:2024.02.21

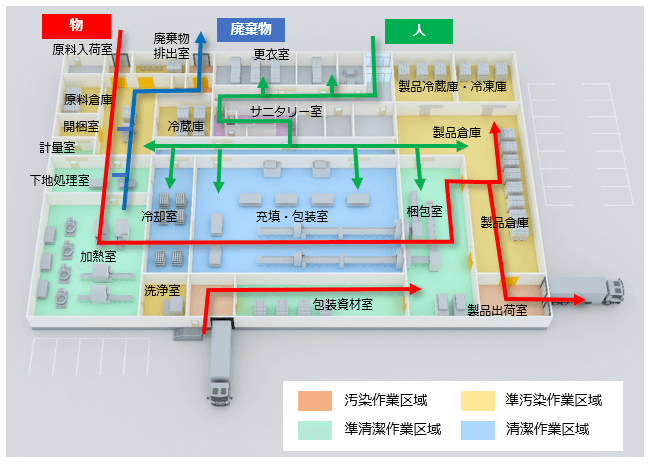

食品工場の建設では、ゾーニングが極めて重要です。ゾーニングは区分けされたエリアに基づき、衛生基準を満たし、安全な製品を提供するための不可欠な手法です。清潔区域、準清潔区域、汚染区域、サニタリー区域の4つの区分により、効果的な衛生管理が実現されます。建設計画段階での動線確保や従業員の衛生設備など、慎重なプランニングが必要です。

目次

食品工場建設におけるゾーニングの重要性

ゾーニングは用途に合わせてレイアウトをすることです。衛生環境を保ち消費者に安全な製品を提供する食品工場では、ゾーニングは生命線ともいえます。食品工場のゾーニングをする際は、交差汚染を防止するために動線を確保することが大切です。

◇そもそもゾーニングとは

ゾーニングとは、目的を持って区域やエリアに分けることで、建築分野では使用用途を分けてレイアウトや間取りを決めることを指します。ゾーニングをするメリットは、業界によって異なりますが、働きやすい環境を整え、業務効率化を図ることにも役立ちます。現在は、建物を建設する際にゾーニングを行うのが、常識になりつつあります。

◇食品工場においてゾーニングは生命線

食品工場では、ゾーニングは食品の安全性を確保したり、衛生環境を維持したりするために行います。食品工場の食の安全性が低下し衛生環境が悪化すると、食中毒や異物混入事故が発生するリスクが高まるため、食品工場においてゾーニングは生命線ともいえます。

ゾーニングを行うことで、工場内の衛生管理がしやすくなり、消費者に安全な製品を提供できるようになります。食品工場の区分については、次項で詳しく解説いたします。

◇動線確保による交差汚染を防止

従業員、製品、空気が移動することによって、交差汚染、汚染の流入・混入・拡散、異物混入が起こる可能性があります。食品工場での、従業員が出社した際の移動順序は「出勤 → 作業服に着替える → 汚れを落とす →生産エリア」です。食品工場を建設するときは、交差汚染異物混入などのリスクを軽減するために、導線を確保し区分に応じて建設計画を立てることも大切です。

食品工場におけるゾーニング区分は主に4種

画像出典先:フォトAC

衛生管理がしやすい食品工場を実現するためには、食品工場におけるゾーニング区分を理解しておかなくてはいけません。食品工場のゾーニング区分には、充填や包装などを行う清潔区域、調理や加工などを行う準清潔区域、原材料や包材の入荷と製品の出荷などを行う汚染区域、従業員が専用に使用するサニタリー区域の4つがあります。

◇清潔区域

主に、充填、盛り付け、包装などを行ったり、殺菌した仕掛品を管理したりするエリアです。従業員や物品を介して、汚染区域から菌や汚れが持ち込まれると、製品に混入する可能性があるため、食品工場で最も衛生管理が求められる区域です。

空気には多数の微生物が存在し、自然落下します。食品工場で空地中の微生物が製品に付着すると、製品の汚染や腐敗の原因となります。落下細菌数と落下真菌数は、一定時間内に空気中から自然落下する細菌と真菌の数のことで、衛生管理に用いられる重要な指標です。清潔空域での落下細菌数の目安は30個以下で、落下真菌数10個以下となっています。

◇準清潔区域

仕込みや調味料の調合、殺菌する前の仕掛品の保管、洗浄した容器の保管、完成した製品の保管などをするエリアです。汚染区域から清潔区域に菌や汚れが入らないよう処置するエリアでもあるため、清潔区域と同様に衛生管理に細心の注意を払う必要があります。この区域では、微生物などの拡散を防ぐための処置が施され、落下細菌数が50個以下が目安とされています。準清潔区域には、仕込み室、調味料調合室、殺菌前の仕掛品保管庫、洗浄後の容器保管庫、製品保管庫などが該当します。

◇汚染区域

入荷の検品、原料の保管、廃棄物の保管、下処理、梱包、仕分け、出荷、洗浄、製品の保管などを行うエリアです。外部との接触により交差汚染が起こる可能性があるため、汚染区域から直接清潔区域への移動は避けなくてはいけません。落下細菌数の目安は100個以下です。

◇サニタリー区域

サニタリー区域は、生産に従事する人が専用に使用する場所です。ここでは、従業員の衛生管理が重視され、更衣室や入室準備室、従業員用便所、従業員用休憩室などが含まれます。サニタリー区域では、人からの汚染を無くすために衛生管理が徹底され、清潔な環境が維持されます。

建設計画段階からゾーニングを意識する

食品工場で適切なゾーニングを実現させるためには、動線を確保する以外にもいくつかのポイントがあります。主なポイントは、区域に適した床素材の選択、空気の流れの確保、従業員の衛生管理ができる設備、防虫対策などです。これらのポイントは、建設計画段階から意識しておく必要があります。

◇床の素材選定と清掃の徹底

工場内の衛生環境を保つためには、毎日床掃除を徹底して行わなくてはいけません。特に細心の衛生管理が求められる「準清潔区域」と「清潔区域」は、毎日の床掃除だけでなく、衛生管理がしやすい床の素材を選定することも重要ポイントです。例えば、泡洗浄を行う場合は、水はけのよい素材を採用し床に傾斜を付けておくと、乾燥しやすくなりカビや雑菌の繁殖を防げます。

◇工場内の空気の流れを確保する

空気の流れを確保する方法は窓の設置が一般的ですが、害虫や害獣が侵入しやすくなるため、食品工場では空調機器を利用し換気を行います。ダクトからホコリやゴミが製品に混入する可能性がありますが、工場内の気圧を高めておけば異物侵入を防げます。換気システムを導入すれば、空気の流れを可視化することが可能です。

◇従業員の衛生管理が可能な設備

従業員の衛生管理に役立つ設備としては、エアシャワー、自動開閉ドア、自動水栓などがあります。エアーシャワーは、作業着を着用した後の除塵に使用されます。作業の種類や通過する人数、時間などに応じて、エアーシャワーの大きさや寸法、風の流れ方(両吹き出し、片吹き出し、壁吸い込み、床吸い込み)、扉や壁材の材質などが選定されます。エアーシャワーは、作業着に付着した塵や毛髪を除去し、衛生管理を向上させます。

また、毛髪除去対策としては、粘着ローラーや吸引式装置が使用されます。これらの装置は、作業現場で発生した毛髪や塵埃を効果的に除去し、衛生状態を維持します。

手洗い設備も重要な衛生管理装置の一つです。手洗い設備では、水栓や器具に触れることなく洗浄できることが基本です。また、洗浄剤や温水、温風などの出力もセンサー感知により制御されるタイプの設備があります。これらの設備は、従業員が手を洗う際に衛生状態を確保し、食品工場などの衛生管理を効果的に行うのに役立ちます。

◇防虫対策は必須

食品工場内での防虫対策には、さまざまな方法があります。

まず、水に濡れる場所では、水溝やグリストラップ、トイレなどの清掃を徹底し、有機物を除去することが重要です。これらの場所では虫が繁殖しやすく、清掃を怠ると虫の発生源となります。虫の発生を防ぐためには、日々の清掃が欠かせません。

次に、保管庫などでは、穀物や乾燥食品の保管にフェロモントラップなどを設置して虫の発生状況を監視し、早期発見と対処が重要です。特に貯穀害虫や食品害虫の発生は問題となりますので、定期的なトラップの点検や分析が必要です。

また、カビの発生を抑えることも防虫対策の一環です。食品工場では高温多湿な環境がカビの発生につながりますので、適切な湿度管理が重要です。除湿器などを利用して湿度をコントロールし、カビの繁殖を抑えることが必要です。

これらの対策を組み合わせて、食品工場内での防虫対策を行うことで、衛生管理を確保し、製品の品質を維持することができます。

食品工場のゾーニングは、衛生環境を維持し安全な製品を提供するために不可欠であり、動線確保による交差汚染の防止が重要です。主なゾーニング区分は清潔区域、準清潔区域、汚染区域、サニタリー区域の4つであり、それぞれのエリアで適切な衛生管理が求められます。

動線確保により交差汚染を防止し、従業員の衛生管理や防虫対策も重要です。工場内の床素材や空気の流れ、従業員設備なども慎重に選定され、建設計画段階から意識されるべきです。これらの対策を組み合わせることで、衛生管理が徹底され、品質の高い製品が提供されます。